Использование станка для гибки профильной трубы существенно упрощает задачи, которые возникают в процессе строительства. В домашних условиях можно самостоятельно создать такой станок, используя чертеж и инструменты. Опытные мастера знают, что работа с профильными трубами имеет свою специфику: нарезка профиля может быть сделана вручную без труда, но гибка без специального оборудования не только сложна, но и может привести к деформации материала.

Применение профильных труб актуально при возведении каркасных сооружений и конструкций в виде арки — теплиц, навесов, козырьков.

В промышленности для сгиба профиля используют специальное автоматическое оборудование.

Разновидности трубогибов

Содержание:

- Разновидности трубогибов

- Ручной трубогиб – как выполнить?

- Особенности изготовления прокатного трубогиба

- Как сделать гидравлический трубогиб?

Чтобы облегчить и сделать безопасным процесс обработки профильных труб, применяют трубогибы.

Эти приспособления удобны, так как позволяют согнуть профиль под необходимым углом без применения дополнительных деталей. Прочность и другие технические характеристики материала при этом остаются неизменными.

Эксплуатация трубогибов выгодна не только тем, что упрощает процесс обработки профиля, налицо и другие преимущества использования устройства:

- отпадает необходимость в сварке;

- различные конструкционные формы, сделанные из цельного металла, смотрятся более эстетично и могут применяться в качестве декоративных элементов;

- возможность получить максимальное соответствие заданных размеров;

- сохраняются технические свойства материала;

- отсутствие осложнений в виде заломов и сплющивания;

- минимум физических усилий.

Каждый уважающий себя мастер владеет собственным арсеналом необходимого оборудования — станки для гибки профиля в их числе.

Так как заводское оборудование стоит недешево, чаще всего трубогибы изготавливают своими руками.

Самодельные трубогибы обеспечивают все необходимые функции — быстрый результат при минимуме усилий.

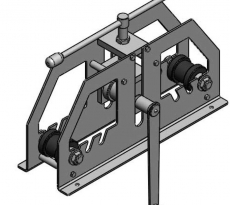

Фото:

Но чтобы справиться с их изготовлением самостоятельно, нужно изучить чертеж и особенности конструкции, чтобы понять, каким образом осуществляется работа станка.

Известны такие виды профилегибов:

- ручной. Устройство, простое в эксплуатации, но требующее физических усилий. Чертеж приспособления не отличается сложностью и доступен для изготовления своими руками;

- гидравлический. Этот вид оборудования оснащен вальцами, с помощью которых можно сгибать трубы в любом направлении;

- электромеханический. Высокоточное оборудование для профессионального применения. Чертеж устройства достаточно сложный в изготовлении и требует от мастера специальных навыков и знаний.

Ручной трубогиб – как выполнить?

Для изготовления самого простого трубогиба используют бетонную плиту, в которой полукругом на расстоянии 5 см просверливают отверстия для металлических штырей.

Их расположение должно соответствовать радиусу изгиба профильной трубы. Для укрепления штырей используют бетонный раствор.

Эксплуатация такого трубогиба происходит в несколько последовательных этапов. Перед сгибанием профиль предварительно нагревают, чтобы ускорить процесс.

Между крайними штырями зажимают конец профильной трубы. Второй конец профиля изгибают, вытягивая трубу вокруг закрепленных штырей.

После этого загнутую трубу фиксируют — укладывают между штырями и приваривают к временной перемычке. Трубогиб данной конструкции подходит для однократного выполнения гибки профиля.

Чертеж изготовления трубогиба может быть и более сложным. Понадобятся три цилиндрических валика, диаметр которых соответствует диаметру изгибаемого профиля, цепь или ремень с осью вращения, приводной механизм и металлические прутья для основы станка.

Гибка профиля в самодельных устройствах и станках осуществляется по принципу вальцовки. Это самый надежный способ избежать нежелательной деформации труб или повреждений поверхности.

Видео:

Чтобы изогнуть трубу, ее с одной стороны зажимают между валиками и сгибают вращением ручки.

Сборка трубогиба происходит следующим образом:

- металлические прутья сваривают в каркас — основу для установки всех составляющих станка. Для придания прочности конструкции все ее элементы должны быть надежно закреплены либо сваркой, либо посредством болтов;

- монтируется ось вращения и два цилиндрических валика. Расстояние между валиками определяет радиус возможного изгиба профиля. Если предусмотреть возможность перемещения цилиндров, то угол изгиба труб можно будет изменять в зависимости от необходимости. Для этого устройство оснащают дополнительными стопперами;

- монтаж третьего валика выполняется по центру над двумя предыдущими;

- механизм приводится в действие посредством вращения валиков. Чтобы синхронизировать движение всех элементов трубогибного станка, их соединяют цепью и оснащают шестеренками. Можно использовать старую автомобильную цепь или приобрести новую;

- к верхнему валику прикрепляют ручку, с помощью которой будет осуществляться вращение вальцов.

Чертеж конструкции ручного станка-трубогиба можно легко найти в Сети или выполнить своими руками.

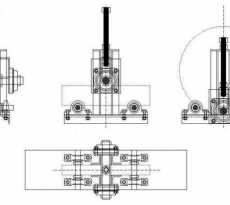

Особенности изготовления прокатного трубогиба

Чтобы самостоятельно изготовить станок для гибки профиля, понадобятся: металлические прутья и полка — для основы, несколько прочных пружин, три вальца, цепь и домкрат.

Принцип работы такого станка схож с обычным ручным. Гибка представляет собой деформацию профильной трубы в каком-либо конкретном месте.

Для этого трубу укладывают на нижние вальцы, а сверху опускают еще один, обеспечивая надежную фиксацию профиля.

Затем производят вращение ручки. Крутящее усилие приводит в действие вальцы, которые сгибают трубу.

При использовании домкрата необходимый уровень давления на трубу обеспечивается без применения третьего вальца.

Применение домкрата позволяет в несколько раз увеличить габаритный предел обрабатываемого материала.

Эффект работы прокатного станка заключается в постепенно усиливающемся давлении на профиль, в результате которого достигается необходимая деформация трубы.

Движущимися элементами конструкции являются центральные горизонтальные вальцы, а функцию деформатора выполняет третий вал, закрепленный отдельно.

Прежде чем приступить к процессу изготовления прокатного трубогиба, необходимо позаботиться о выточке роликов — эту задачу поручают токарю.

Видео:

Крайне важно, чтобы размеры всех деталей — шестерней, подшипников и колец – соответствовали параметрам роликов и цепной обоймы.

Затем наступает этап подготовительных работ: нужно просверлить отверстия и нарезать резьбу в металлической основе станка — для монтажа прижимного вала.

Сборка конструкции предусматривает установку ножек каркаса, полки с прижимным валом, который размещают на пружинах, монтаж боковых валиков и соединение их посредством цепи. В последнюю очередь устанавливают и фиксируют ручку вращения, а также домкрат.

Как сделать гидравлический трубогиб?

Трубогибные станки гидравлического типа отличаются высокими показателями производительности, но довольно сложны в изготовлении своими руками.

В оснащение гидравлического станка для гибки профиля входят гидроцилиндр, планки, нагнетательное оборудование и трубные упоры.

Важной составляющей устройства является гидравлический домкрат, посредством которого производится гибка профильной трубы.

Функциональность станка с гидравлическим приводом обеспечивается следующим образом:

- профиль устанавливают в башмак и закрепляют;

- медленно вращая ручкой, подключают домкрат;

- под воздействием усилия, вырабатываемого домкратом, профиль деформируется, образуя полукруг с необходимым радиусом.

Характерно, что используя воздействие домкрата, контролировать процесс не представляет труда. Главное, заранее подготовить все элементы конструкции в соответствии с требованиями чертежа.

Видео:

Специализированное оборудование — это удобная возможность облегчить строительно-ремонтный процесс и снизить физические затраты.

Для мастеров, которые не боятся сделать оборудование самостоятельно, — это оптимальный способ смоделировать устройство, функции которого отвечают необходимым требованиям, при минимальном уровне материальных затрат.