В дорожной отрасли есть много мест, которые являются неудобными, стесненными и недоступными для работ с грунтом, щебнем и асфальтобетонной смесью. Это могут быть такие места, как подземные трубопроводы и кабели в траншеях города, водопроводные и газовые магистрали на загородных дорогах, места соединения мостов и путепроводов с дорожными конструкциями, районы вокруг колодцев, опор и столбов, откосы насыпей и конусы под мостами и путепроводами.

|

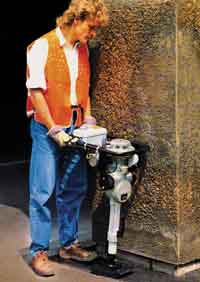

Рис. 1. Одна из самых малогабаритных самопередвигающихся виброплит в траншее Рис. 2. Приспособление к виброплите для одновременного уплотнения двух пазух у труб в траншее (Dynарас) Рис. 3. Одна из самых малогабаритных вибротрамбовок (32 кгс) на уплотнении пазух у колонн (Wacker) Рис. 4. Схема регулирования центробежных сил и их горизонтальной составляющей у самоходных реверсивных виброплит Рис. 5. Принцип работы виброкатка со сдвоенными      вибровальцами вибровальцами Рис. 6. Виброкаток со спаренными и ребристыми вальцами  Рис. 7. Траншейный кулачковый каток с дистанционным бескабельным управлением (Multiquip/Rammax)  Рис. 8. Переставляемая экскаватором виброплита  Рис. 9. Схема уплотнения откосов насыпей виброкатком 1 – виброкаток;

1 – экскаватор; |

На выполнении уплотнительных работ в таких местах не могут быть использованы крупные грунтоуплотняющие средства‚ применяемые при устройстве обычных насыпей‚ выемок‚ площадок или оснований. Их габариты и силовое воздействие зачастую не соответствуют размерам этих мест и условиям сохранности ответственных элементов и конструкций в них (трубы‚ кабели‚ опоры‚ плиты‚ балки и т. п.). Во всем мире‚ в том числе и в России‚ грунты в стесненных‚ неудобных и труднодоступных местах уплотняют‚ как правило‚ малогабаритными средствами ударного и виброударного типа – ручными вибротрамбовками‚ виброплитами и виброкатками. Иногда используют также гидромолоты‚ навешиваемые на стрелу одноковшового экскаватора или специализированной машины. Методы и средства статического уплотнения практически не применяются ввиду их малой эффективности. Общие функционально-технологические требования к грунтоуплотняющим средствам для подобных мест можно сформулировать в следующих нескольких положениях:

Плотность грунтов в стесненных‚ неудобных и труднодоступных местах‚ находящихся в пределах проезжей части дорог и улиц‚ должна быть не меньше требуемых по СНиП для основной части насыпей и выемок – коэффициент уплотнения не меньше 0‚95 в нижней и 0‚98 в верхней части земляного полотна. Недоуплотнение влечет за собой всем известные существенные послепостроечные осадки грунта‚ с деформированием‚ а порой и разрушением не только дорогостоящих дорожных покрытий‚ но и ответственных инженерных сетей‚ элементов и конструкций. Раньше‚ когда надлежащих эффективных методов и средств уплотнения в подобных местах вовсе не было или было мало‚ в некоторых случаях (узкие и глубокие траншеи‚ пазухи у труб‚ стенок и опор‚ откосы насыпей‚ одноразмерные пески и др.)‚ когда возможность реализации указанных норм уплотнения была затруднена‚ в порядке исключения допускалось некоторое понижение требуемых показателей плотности – до 0‚92–0‚95. Сегодня такое снижение не предусмотрено и не допускается‚ хотя проблема уплотнения грунтов до 0‚95–0‚98‚ например на откосах насыпей‚ должным образом до сих пор не решена‚ и здесь негласно действует «узаконенное практикой» сниженное (до 0‚90–0‚92) значение коэффициента уплотнения‚ правда‚ подкрепленное эффективной технологией последующего укрепления откосов травосеянием. В тех случаях‚ когда грунт в ряде стесненных‚ неудобных и труднодоступных мест не выполняет роль важного несущего или прочного элемента (траншеи и пазухи у труб‚ опор и колодцев в пределах тротуаров‚ велосипедных дорожек‚ газонов и разделительных полос)‚ его можно уплотнять в нижней и верхней части засыпки до 0‚93–0‚95 (под покрытиями тротуаров‚ дворов‚ парковок и дорожек) и до 0‚90–0‚92 (разделительные полосы‚ газоны). Самыми малоразмерными‚ с точки зрения стесненности и неудобств ведения работ по уплотнению грунта‚ являются траншейные прокладки кабелей связи в наборе керамических‚ асбестовых или иных трубок диаметром 50–100 мм (глубина и ширина траншей в пределах 0‚5–1‚0 м при ширине боковых пазух не более 0‚2–0‚3 м). Конечно‚ для них нужны наименьшие по размерам вибротрамбовки и виброплиты (рис. 1). Очень сложно в узкой траншее помимо основной засыпки уплотнять боковые пазухи. Видимо‚ поэтому одна из зарубежных фирм (Dynapac) предложила в свое время специальное приспособление к небольшой своей виброплите (вес 70 кгс) для одновременного уплотнения двух пазух у труб диаметром 150–300 мм (рис. 2). Аналогичные сложности возникают при уплотнении узких пазух у столбов‚ колонн‚ стен и колодцев. С этой работой могут успешно справиться самые маленькие виброплиты (несвязные грунты) или ручные вибротрамбовки (связные и несвязные грунты) (рис. 3). Траншейные прокладки газовых‚ тепловых‚ водопроводных и канализационных труб‚ как правило‚ шире и глубже кабельных прокладок (ширина траншей не меньше 1‚5–2 м‚ глубина – до 1‚5–2‚5 м с пазухами у труб не ниже 0‚4–0‚6 м). В таких случаях можно уже использовать более крупные по размерам и весу вибротрамбовки и виброплиты‚ хотя в ряде стран‚ в число которых входит и Россия‚ действуют ограничения на весовое и динамическое воздействие на трубы‚ передаваемое через верхний защитный слой грунта (не менее 0‚4 м). Поэтому слишком тяжелые или динамичные вибротрамбовки и виброплиты не следует использовать без квалифицированной оценки возможных последствий. В целом ряде стесненных и неудобных мест (траншеи‚ водопропускные трубы и т. п.) виброплита в конце захватки не может быть развернута для обратного хода. Использование в таких случаях нереверсивных плит (их вес‚ как правило‚ находится в пределах 40–200 кгс) с ходом только вперед практически невозможно. Здесь необходимы реверсивные виброплиты‚ осуществляющие обратный ход без своего разворота. Такие виброплиты‚ имеющие вес от 120–130 до 700–800 кгс‚ устроены несколько более сложно‚ чем нереверсивные. На них установлен двухвальный вибровозбудитель с дебалансами на каждый из валов‚ причем вращаются они синхронно и в противоположных направлениях. Путем манипулирования установкой угла наклона результирующей двух центробежных сил этих дебалансов можно получить только вертикальное воздействие плиты на грунт или разной величины вертикальное и горизонтальное усилия. За счет горизонтальной составляющей обеспечивается перемещение виброплиты (рис. 4)‚ а при смене направления горизонтальной силы она получит обратный ход без своего разворота. Для работы самоходных виброплит необходимо поверхность уплотнения определенным образом предварительно подготовить‚ т. е. отсыпать более или менее равномерную толщину слоя грунта‚ соответствующую уплотняющей способности виброплиты‚ разровнять и спланировать поверхность ее перемещения. Последнее сделать бывает не так просто‚ особенно в глубоких траншеях‚ что создает трудности для самоходности виброплиты и снижает эффективность ее работы. В таких случаях полезнее использовать малогабаритный виброкаток со спаренными вальцами. Особенность его принципиальной схемы (рис. 5)‚ разработанной в свое время фирмой Bomag‚ состоит в синхронном вращении дебалансов обоих вальцов‚ что позволяет получать поочередно упорядоченное и более интенсивное воздействие катка на грунт. Хорошее сцепление с грунтом и лучшую проходимость такие катки имеют‚ когда на них установлены вальцы с ребрами (рис. 6) или кулачками‚ что способствует также повышению качества уплотнения как несвязных (короткие кулачки-бобышки)‚ так и связных грунтов (более длинные квадратные кулачки). Подобные специальные спаренные виброкатки с габаритной шириной‚ равной ширине вальца (от 40–50 до 100–120 см)‚ получили название траншейных катков (trench rollers). Их выпускают многие фирмы Европы и Америки (Ammann‚ Bomag‚ Dynapac-Svedala‚ Tremix-Svedala‚ Wacker‚ Weber‚ Multiquip/Rammax и др.) общим весом от 500–700 до 1500‚ а отдельные модели даже до 3000 кгс‚ в том числе с дистанционным кабельным или инфракрасным управлением (рис. 7). В последнее время появились также виброплиты с дистанционным управлением. Здесь‚ как и в случае с траншейными виброкатками‚ роль оператора-машиниста помимо подготовки машины к работе‚ запуску и установке ее‚ например‚ в траншею сводится к поддержанию направления движения‚ остановке и включению обратного хода. Автор не исключает‚ что в ближайшем будущем могут появиться траншейные виброплиты и виброкатки с автоматическим управлением‚ т. е. оператор-машинист может стать наблюдателем работы виброплиты или виброкатка с пультом управления в руках. В тех стесненных‚ неудобных и труднодоступных местах ведения земляных работ‚ где нет необходимого пространства для перемещения трамбовок‚ плит или катков‚ часто используются подвесные виброплиты на кранах‚ экскаваторах или специальных машинах (рис. 8). Возможно применение также получивших распространение гидромолотов на одноковшовых экскаваторах. В России выпускают их на некоторых экскаваторных заводах в виде сменного оборудования не только для разрушения прочных и мерзлых грунтов и других материалов‚ но и для уплотнения их в стесненных и труднодоступных местах. Подобные гидромолоты на жестких рукоятях и стрелах экскаваторов‚ как‚ впрочем‚ и другие подвесные и самоходные вибротрамбовки‚ виброплиты и виброкатки‚ полезны‚ а порой и незаменимы при устройстве сопряжений мостовых и путепроводных переходов с дорогой. В таких сопряжениях практически чуть ли не весь объем грунта между основной частью земляного полотна и мостовой конструкцией должен уплотняться указанными средствами. Особенно сложно бывает выполнять эту операцию на откосах конусов. Уплотнение откосов высоких насыпей и мостовых конусов является важной технологической задачей по обеспечению их устойчивости‚ особенно в период строительства и начала эксплуатации дороги‚ когда засев трав по слою растительного грунта на откосе еще не проявил себя в полной мере‚ а природные факторы (дождь‚ снег‚ талая вода‚ ветер и т. п.) могут существенно разрушать эту часть насыпи‚ если она находится в рыхлом состоянии. Специальных грунтоуплотняющих машин для откосов сейчас нет. Каждый российский или зарубежный подрядчик решает эту задачу по-своему и исходя из имеющихся возможностей. В частности‚ откосы некоторых насыпей из наиболее неустойчивых на них песчаных грунтов можно уплотнять виброкатком весом 3–5 тс на боковом гибком прицепе к тракторной лебедке (рис. 9). Однако работать такой каток способен только на уклонах не более 30–35% или не круче 1:3. В свое время в СССР в некоторых видах строительства (дорожное‚ гидротехническое‚ гидромелиоративное) использовалась так называемая вальцовая трамбовка в виде гладкого металлического вальца (например‚ от списанного крупного катка)‚ подвешиваемого к стреле любого тросового экскаватора-драглайна вместо ковша емкостью 0‚65–1‚0 м3 (рис. 10). Ось‚ или вал вальца наглухо приваривают к внутренней его полости. Оба конца вальца-трамбовки шарнирно соединены цепями через траверсы с подъемным и тяговым тросами. При уплотнении откосов экскаватор располагается на насыпи и‚ регулируя подъемный и тяговый тросы‚ обеспечивает удары трамбовкой‚ направленные нормально к поверхности откоса любой крутизны. Заглаживание поверхности откоса осуществляется путем спускания вальца вниз по откосу под действием собственного веса. Вес вальцовой трамбовки‚ диаметром 1300–1600 мм‚ который можно регулировать за счет балласта (воды‚ например)‚ должен составлять 2–2‚5 тс (для песка) и 3–4 тс (для связного грунта). Высоту падения (сброса) вальца следует назначать тоже сообразно виду грунта: для песков – около 0‚5–1 м‚ для связных грунтов – в пределах 1‚5–2 м. Количество ударов по одному месту – 4 (песок) и 6 (связный грунт). Толщина уплотняемого слоя может достигать 40–50 см‚ а производительность – около 80–100 м3/ч или примерно 200–250 м3/ч. Не очень много. Поэтому стоимость таких работ заметно выше уплотнения грунтов в насыпях и выемках‚ но неудобство и неустойчивость откосов оправдывают целесообразность применения вальцовой трамбовки. При производстве земляных работ в стесненных и труднодоступных местах могут использоваться как связные‚ так и несвязные грунты. Возможно также применение гравийных и щебеночных материалов для отсыпки подушек и оснований. Все эти грунты и материалы обладают разной уплотняемостью при воздействии на них статических‚ ударных‚ чисто вибрационных и виброударных (или частоударных) нагрузок и средств. Да и сами средства вследствие разнообразия своих параметров тоже имеют различную уплотняющую способность‚ которую следует оценивать нормативными значениями требуемого коэффициента уплотнения и толщиной слоя или глубиной проработки‚ на которой этот коэффициент гарантированно обеспечивается. Поэтому правильная оценка уплотняющей способности тех малогабаритных средств‚ которые используются в стесненных‚ неудобных и труднодоступных местах‚ применительно к типу грунта‚ его разновидности и состоянию‚ крайне важна и необходима. Эффективность уплотнения грунтов и подобных материалов упомянутыми способами и средствами обусловлена в основном силовыми давлениями‚ возникающими на контакте рабочих органов машин с грунтом‚ временем действия таких давлений и количеством циклов (ударов‚ проходов) приложения давлений к одному и тому же месту. Ручная вибротрамбовка‚ к примеру‚ при своем весе всего 50–90 кгс‚ среднем размере стороны ударяющего башмака в плане около 30 см (контактная площадь примерно 800–1000 см2) и высоте подскока (прыжка) до 40–60 мм обеспечивает «солидную» силу удара по уплотняемому грунту‚ доходящую до 1000–2000 кгс‚ а по данным проспектов некоторых фирм‚ иногда даже до 4000–5000 кгс‚ действующую однако очень короткий промежуток времени – около 0‚008–0‚012 с. Развиваемые при этом максимальные динамические давления башмака могут достигать 4–6 кгс/см2‚ что в несколько десятков раз превышает его статическое давление (0‚05–0‚10 кгс/см2 или 500–1000 кгс/ м2). Частота ударов у ручной вибротрамбовки невелика (около 10–11 ударов в сек.)‚ что‚ при средней скорости горизонтального ее перемещения 9–12 м/мин или 15–20 см/с и длине башмака 30–34 см‚ позволяет ей за один свой проход наносить около 15–20 ударов по одному месту уплотняемого грунта. Полную же реализацию своих потенциальных уплотнительных возможностей вибротрамбовка осуществляет за 2–4 прохода‚ т. е. нужное уплотнение грунта происходит примерно за 40–60 ее ударов по месту. Интересно сравнить результаты уплотнения и параметры ручной вибротрамбовки и трамбующей плиты на экскаваторе (вес – 2–3 тс‚ диаметр подошвы – 1‚0–1‚5 м‚ статическое давление – 1000–2000 кгс/м2‚ высота сброса – 1–2 м и время действия давления – 0‚020–0‚060 с). Последняя выполняет требуемое уплотнение (0‚95) всего за 6–10 установленных практикой ударов по месту. Несмотря на значительное различие в весе‚ размерах‚ количестве ударов и других параметрах малогабаритной ручной вибротрамбовки и «солидной» трамбующей плиты‚ у них есть много общего и даже почти совпадающего. В частности‚ толщины уплотнения (в относительных единицах) различных грунтов до степени 0‚95 у них практически близки и составляют 1‚7–2‚0 (песок‚ гравий)‚ 1‚4–1‚6 (слабосвязный грунт) и 1‚0–1‚2 (связный) от диаметра или меньшего размера стороны основания (башмака) плиты или трамбовки. Это показал анализ данных многих фирм‚ выпускающих вибротрамбовки‚ и экспериментальных результатов автора по трамбующим плитам. Очевидно‚ в том и другом случае «работают» закономерности механики грунтов и теории подобия. Следует однако заметить‚ что указанные толщины следует рассматривать как максимально возможные‚ которые будут реализованы только при надлежащих значениях статического давления и скорости удара башмака вибротрамбовки‚ совместно обеспечивающих его импульсное воздействие и соответствующее динамическое давление на грунт. При уменьшении этих параметров результат уплотнения (степень плотности и толщина прорабатываемого слоя) ухудшается. Скорость удара у большинства вибротрамбовок с приведенными средними их параметрами близка к 2‚5–3 м/с и практически не регулируется. А вот статическое их давление варьируется до 2–3 раз‚ что и позволяет применять вибротрамбовки на разных типах и состояниях грунтов. Для песчаных‚ обладающих более низкой прочностью на сжатие в рыхлом состоянии и легче поддающихся уплотнению при незначительных силовых воздействиях‚ необходимы вибротрамбовки с пониженным статическим давлением (около 550–650 кгс/м2). Для малосвязных грунтов (пески пылеватые‚ мелкие‚ супеси) статическое давление целесообразно повысить до 700–850‚ а для связных – до 900–1000 кгс/м2. Некоторые фирмы с целью обеспечения таких давлений создают вибротрамбовки различного веса и иногда снабжают их сменными башмаками разных размеров. Показательным в отношении влияния статического давления ударной части‚ скорости удара‚ времени действия возникающего динамического давления и количества циклов нагружения на результат уплотнения может служить навесной экскаваторный гидромолот‚ оснащаемый круглой или квадратной трамбующей плитой соответствующего размера. Для таких целей наиболее часто используются гидромолоты с энергией удара 1000–3000 Дж‚ но самыми подходящими по габаритам и воздействиям на песчаные и связные грунты в стесненных и труднодоступных местах следует считать модели с энергией около 1500–2000 Дж. У последних ударная часть весом 100–200 кгс через трамбующую плиту создает статическое давление 300–500 кгс/м2. При скорости удара 4–5 м/с на контакте с грунтом возникают достаточно приемлемые динамические давления (до 6–7 кгс/см2)‚ правда‚ действующие всего 0‚006–0‚007 секунд‚ что специальными датчиками экспериментально зафиксировано докторами технических наук Ивановым Р. А. и Федуловым А. И. Низкая частота ударов гидромолота (около 5 Гц)‚ укороченное время действия динамического давления и‚ что очень важно‚ не слишком высокое статическое давление не позволяют получить надлежащий результат уплотнения грунта за технологически приемлемые 8–10 циклов (ударов) нагружения‚ как у трамбующей экскаваторной плиты или пневмоколесного катка. Для этого необходимы десятки и даже больше сотни ударов‚ чтобы достичь толщины слоя уплотненного песка‚ равной диаметру плиты‚ что подтверждает нижеследующая табл. 1 с опытными данными упомянутых авторов.

Все это вместе взятое отражается на производительности уплотнения грунта гидромолотом‚ составляющей всего 10–15 м3/ч. Еще более наглядными в этом анализе параметров и результатов уплотнения явлются самопередвигающиеся виброплиты. К примеру‚ нереверсивная модель весом 100–120 кгс (статическое давление около 500–700 кгс/м2) при реальной скорости своего хода 15–20 м/мин или 25–33 см/с переместится на расстояние своей контактной длины с грунтом (300–400 мм) всего за 1‚0–1‚5 с. При частоте колебаний около 80–100 Гц любая точка уплотняемого грунта под плитой за 1‚0–1‚5 с подвергнется около 100 циклам нагружения. А для полного уплотнения слоя грунта ей требуется‚ как показала практика и испытания разных виброплит‚ пройти по одному следу примерно 4–6 раз. Таким образом‚ грунт получит в общей сложности не менее 400–600 или в среднем 500 циклов нагружения. При этом следует иметь в виду‚ что динамическое контактное давление у подобной виброплиты невелико (в пределах 0‚5–1‚5 кгс/см2) и очень мизерное время его действия (не более 0‚001–0‚002 с). Очевидно‚ поэтому ему и требуется около 500 циклов уплотняющего нагружения. Этим же можно объяснить ограниченную ее способность уплотнять только несвязные грунты‚ причем на небольшую глубину‚ не превышающую 0‚6 ё 0‚7 минимального размера ее контактного основания. Видимо‚ в эффективности работы виброплиты с такими параметрами преобладающая роль в совместном воздействии динамического давления и вибрации (механического встряхивания частиц грунта) принадлежит вибрации. Однако по мере повышения статического давления плиты величина динамического воздействия и его роль в уплотнении будут возрастать. Будет заметно повышаться и эффективность работы виброплиты за счет увеличения толщины прорабатываемого слоя и расширения разновидностей хорошо уплотняемых грунтов в сторону более мелкозернистых и слабосвязных. Об этом свидетельствуют результаты анализа параметров и данных уплотнения виброплит многих фирм‚ в том числе тяжелых реверсивных их моделей. Графически эти результаты представлены на рис. 11. К сожалению‚ на графике имеет место заметный разброc точек‚ обусловленный несколькими причинами и факторами. Вопервых‚ на этот разброс оказало влияние имеющееся различие в динамичности самих виброплит (отношение центробежной силы к силе общего веса изменяется в диапазоне примерно 10–20). Во-вторых‚ практические результаты уплотнения получены фирмами на грунтах‚ явно могущих не совпадать друг с другом по составу‚ состоянию и свойствам. И‚ в-третьих‚ нельзя также исключать возможных неточностей в этих результатах или даже некоторого рекламного налета. И тем не менее‚ несмотря на разброс точек‚ на графике выявилась вполне определенная усредненная и притом прямолинейная зависимость (пунктирная линия) между толщиной уплотняемого слоя песчаного грунта (в относительных единицах) и статическим давлением виброплит. Анализ также показал‚ что при использовании реверсивных и нереверсивных их моделей на очень мелких и слабосвязных грунтах толщину уплотняемого слоя следует уменьшать в 1‚4–1‚5 раза по сравнению с данными графика. Каждая из реверсивных и нереверсивных виброплит имеет практически постоянные параметры вибрации (амплитуду‚ частоту‚ центробежную силу)‚ т. е. режим динамического воздействия на грунты‚ невзирая на их разнообразие по типам‚ состоянию и толщинам‚ остается неизменным. Это большой минус виброплит‚ как и‚ впрочем‚ любых других уплотняющих средств. Правда‚ фирма Wacker разработала первый образец своей виброплиты с возможностью установки на ней двух значений амплитуд‚ отличающихся в два раза‚ при соответствующих частотах колебаний‚ обеспечивающих сохранение неизменной величины центробежной силы. Смысл такого новшества‚ на первый взгляд‚ не совсем понятного (величина центробежной силы остается ведь прежней)‚ состоит в том‚ что повышение амплитуды и снижение частоты колебаний ведут к росту продолжительности импульсного нагружения грунта виброплитой‚ т. е. к большему‚ чем обычно‚ времени действия динамического давления‚ (0‚001–0‚002 с при частотах 80–100 Гц‚ но зато с потребными для уплотнения 500 циклами)‚ что должно отразиться на результате уплотнения и снижении потребного количества циклов. Виброплита с двумя режимами становится более универсальной по типам и толщинам уплотняемых материалов и технологически более привлекательной. На других малогабаритных средствах уплотнения регулирование параметров вибрации и соответствующего динамического воздействия не предусмотрено‚ если не считать изменение размеров контактной площадки вибротрамбовок и виброплит‚ что уже здесь отмечалось. Все виброкатки (одновальцовые‚ двухвальцовые спаренные гладкие и траншейные‚ а также тандемные общим весом не свыше 3‚5–4‚0 тс) имеют только статический‚ малоэффективный для уплотнения грунта‚ и один динамический режимы укатки. Их уплотняющую способность следует оценивать теми же критериями и показателями‚ которые рекомендованы для крупных катков (вес более 4 тс) статического и вибрационного типа‚ предназначенных для работы на грунтах‚ щебне и асфальтобетоне (см. каталог-справочник «Дорожная техника 2000» и раздел по уплотнению при ямочном ремонте покрытий в настоящем каталоге). Необходимо только отметить‚ что одно- и двухвальцовые спаренные и траншейные виброкатки имеют достаточно низкое значение статического показателя уплотняющей способности рk (≤ 1‚0 кгс/см2)‚ что вполне приемлемо и оправданно‚ так как надобности вести уплотнение грунта в статике у них нет из-за низкой ее эффективности. Основную работу по уплотнению они выполняют в вибродинамическом режиме‚ показатель уплотняющей способности которого достаточно высок (рkg=2 ё 4кгс/см2)‚ что вполне соответствует практическим потребностям для уплотнения грунта и щебня. Толщина уплотняемого слоя песка у малых катков с таким показателем доходит до 30–35 см‚ а в некоторых случаях даже и несколько выше. Это соответствует тем же толщинам слоев уплотнения (в относительных единицах)‚ которые характерны для трамбующих плит‚ вибротрамбовок‚ виброплит и крупных виброкатков с «солидным» силовым и встряхивающим воздействием). Конечно‚ с понижением значения рkg относительная толщина слоя уплотнения будет снижаться‚ как‚ впрочем‚ и с уменьшением крупности частиц грунта и с ростом его связности. Если соотнести имеющиеся у ряда фирм результаты уплотнения песков и песчано-гравийных смесей малогабаритными спаренными и траншейными виброкатками (толщина слоя в долях размера хорды дуги контакта вальца с грунтом при его погружении в слой на 1‚0–1‚5 см) с их показателями рkg‚ то выявляется вполне определенная логическая зависимость этой толщины от параметра рkg (табл. 2).

Примечание к таблице 2 2. При уплотнении более крупнозернистых материалов толщина слоя повышается на 20–30%‚ более мелкозернистых – уменьшается на 20–30%‚ малосвязных – снижается на 40–60%. В заключение нужно отметить‚ что из всего многообразия малогабаритных грунтоуплотняющих средств для стесненных‚ неудобных и труднодоступных мест и малообъемных работ дорожники России сегодня больше всего используют виброплиты легкие и средние‚ в значительно меньшей степени – вибротрамбовки и виброплиты тяжелые‚ мало – виброкатки со спаренными вальцами и практически не имеют траншейных виброкатков. |

|||||||||||||||||||||||||||||||||||||